Metināto šuvju un cauruļu pārbaude – kā tiek veikta cauruļvadu defektu noteikšana?

Divu cauruļu metināšanas šuve ir visneuzticamākā cauruļvadu daļa. Cik ilgi šoseja kalpos, ir atkarīgs no tās kvalitātes.Lai izvairītos no negadījumiem konstrukcijas ekspluatācijas laikā, tiek veikta cauruļvadu defektu noteikšana. Tas ir īpaši svarīgi lielceļiem, kas atrodas pazemē.

Raksta saturs:

Galvenā informācija

Ir vairākas metodes cauruļu metinājuma šuvju defektu noteikšanai:

- magnētisks;

- akustiskā;

- elektrisks;

- optika.

Viņu uzdevums ir noteikt savienojumu blīvumu, metāla izturību šuvēs, vai ir spriegumi un citi parametri, kas nosaka cauruļvadu uzticamību. Tajā pašā laikā defektu noteikšanas metodes ir gandrīz vienādas visu veidu cauruļvadiem: siltuma, gāzes, ūdens-, naftas vadi.

Visas iepriekš minētās metodes pieder pie “nesagraujošo” tehnoloģiju kategorijas. Tas ir, defektu noteikšana tiek veikta tieši būvlaukumā. Cauruļu savienojumi netiek iznīcināti, kas samazina uzstādīšanas darbu izmaksas.

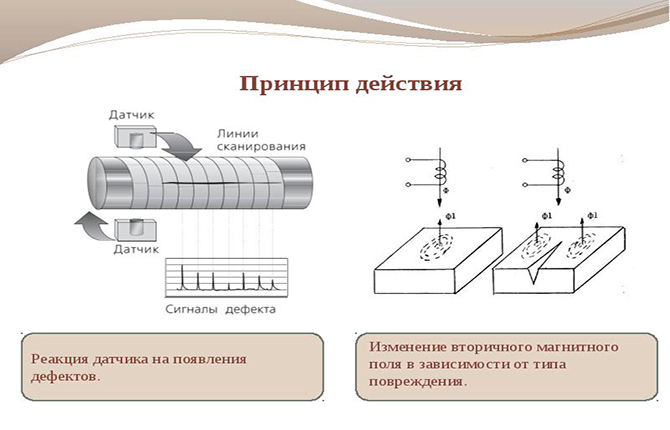

Cauruļvada defektu noteikšanas pamatā ir skeneris, ko sauc par defektu detektoru. Katrai tehnoloģijai šim aprīkojumam ir savs darbības princips. Visefektīvākie defektu detektori:

- virpuļstrāva;

- ultraskaņas;

- magnētiskais pulveris;

- kapilārs.

Sīkāka informācija par metodēm

Cauruļvadu defektu noteikšana ir procedūra, kas jāveic pēc cauruļvada uzstādīšanas. Tas ļaus izvairīties no tā iespējamās iznīcināšanas darbības laikā. Trūkumu noteikšana ļauj identificēt visus cauruļu defektus. Diagnostikas procesā izmantoto skeneru darbības princips ir atšķirīgs. Tāpēc vispirms ir vērts sīkāk izpētīt katru no tiem.

Virpuļstrāvas defektu detektori

Ierīces darbības princips ir balstīts uz virpuļstrāvu radīšanu, kas tiek virzītas no cauruļvada ārējās plaknes uz iekšējo caur metināšanas šuvi. Strāva, kas iet caur viendabīgu metāla konstrukciju, nemaina tās parametrus. Ja šuves iekšpusē ir defekti, tas ir, tās viendabīgums ir traucēts, pretestība palielinās, kas samazina virpuļstrāvas stiprumu.

Trūkumu detektors fiksē un atšifrē šo samazinājumu, nosakot metinātā metāla kvalitāti, defektus un neviendabīgumu.

Metodes priekšrocības:

- liels darba ātrums;

- zema rezultāta kļūda;

- zemas operāciju izmaksas.

Mīnusi:

- pētāmās šuves biezums nav lielāks par 2 mm;

- Ierīces uzticamība ir zema.

Ultraskaņas defektu detektori

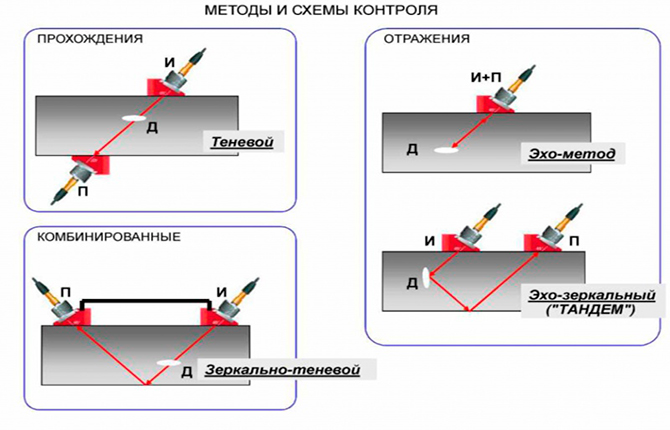

Cauruļvadu defektu noteikšana ar ultraskaņu tiek uzskatīta par visbiežāk izmantoto tehnoloģiju. To veic, izmantojot piecas dažādas defektu noteikšanas metodes:

- Impulsa atbalss metode.

- Ēnota.

- Atbalss spogulis.

- Spogulis-ēna.

- Delta metode.

Pirmajā gadījumā ultraskaņu ierīce nosūta caur metināšanas slāni. Ja metāla iekšpusē ir defekti, impulss tiek atspoguļots atbalss veidā. Tas ir, ultraskaņa atgriežas. Ierīce fiksē atgriešanās laiku, kas nosaka izlietnes vai poru dziļumu.

Otrajā gadījumā tiek izmantota ne tikai ierīce, kas sūta ultraskaņas signālu, bet arī reflektors. Pēdējais ir uzstādīts cauruļvada metinātā savienojuma pretējā pusē. Ja ir zināms attālums starp abām ierīces daļām un skaņas pārvietošanās laiks, tad mainot otro parametru (palielinājumu) var noteikt, kur defekts atrodas un kāda izmēra tas ir.

Trešā ultraskaņas defektu noteikšanas versija atgādina pirmo.Tikai defektu detektors tiek piegādāts ar atstarotāju, kas ir uzstādīts uz šuves augšējās virsmas, tāpat kā signāla izstarotājs. Abi elementi atrodas paralēli viens otram. Ja signāls nonāk uztvērējā, tas nozīmē, ka metāla iekšpusē, kas atspoguļo staru, ir defekts.

Nākamā metode ir līdzīga iepriekšējai. Atšķirība ir tāda, ka signalizācijas ierīce un atstarotājs atrodas viens pret otru 90° leņķī.

Piektā ultraskaņas defektu noteikšanas metode tiek izmantota reti. Iemesli ir aprīkojuma uzstādīšanas sarežģītība un iegūto rezultātu ilgstoša atšifrēšana. Tas ir balstīts uz ultraskaņas enerģijas novirzīšanu, kuras virziens maina metinājuma šuves defektu.

Šajā gadījumā tiek piegādāts šķērseniskais stars, kas pārvēršas par garenisko. Notiek daļēja spoguļa atstarošana. Atstarotājs precīzi uztver garenisko signālu, kura stiprums nosaka defekta lielumu kļūt.

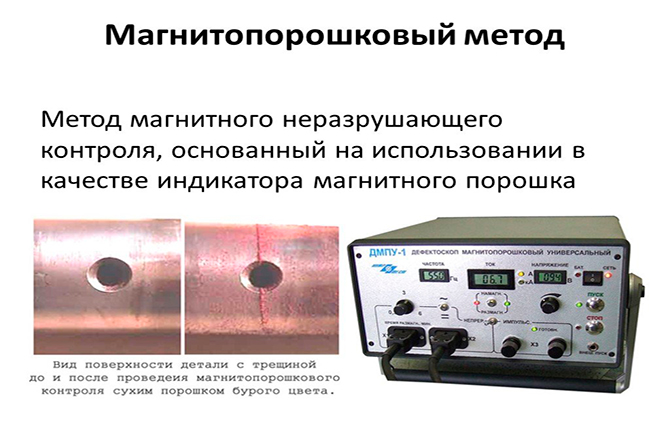

Magnētiskā pulvera defektu detektori

Šī defekta noteikšana ir balstīta uz tērauda īpašību mainīt magnētisko lauku apgabalos, kas atšķiras no galvenās daļas ar zemu blīvumu. Šeit tas kļūst vājāks. Plaisām, dobumiem vai porām metāla iekšpusē ir zems blīvums tajos esošā gaisa dēļ.

Cauruļvadu defektu noteikšanai tiek izmantots magnētiskais pulveris, kas pazīstams arī kā feromagnētiska viela. To ielej uz metinājuma, kur elektriskā strāva tiek piegādāta, izmantojot divas spoles - magnetizējošo un papildu. Elektrība metāla iekšpusē rada magnētisko lauku. Ja ir defekti, tas ap tiem vājinās. Tas ir iemesls, kāpēc tiek piesaistīts magnētiskais pulveris.

Ja pārbaudes laikā uz virsmas sakrājas pulveris, tas liecina par vienu lietu - šajā vietā ir konstatēts metinājuma šuves defekts.Izmantojot šo metodi, tiek veikta maģistrālo cauruļvadu defektu noteikšana.

Ir divas pārbaudes iespējas - sausa un mitra. Pirmajā gadījumā tiek izmantots magnētiskais pulveris. Otrajā gadījumā šī pulvera suspensija ir ūdens šķīdums.

Lai ar otro variantu veiktā testa kvalitāte būtu augsta, izmeklējamo virsmu nepieciešams papildus apstrādāt ar starpmateriālu - tehnisko eļļu, smērvielu un citiem.

Magnētisko daļiņu defektu noteikšanas priekšrocības ietver:

- skaidrs rezultāts, redzams bez papildu ierīcēm;

- zemu cenu.

Trūkumi:

- neliels pārbaudes dziļums - līdz 1,5 mm;

- var izmantot tikai cauruļvados, kas samontēti no feromagnētiskiem sakausējumiem;

- grūtības demagnetizēt lielas caurules.

Kapilāru defektu detektori

Šo tehnoloģiju izmanto, lai atklātu nelielas virsmas plaisas, kas nav redzamas ar neapbruņotu aci. Tie apstiprina, ka metāls divu cauruļvada posmu krustojumā ir neviendabīgs.

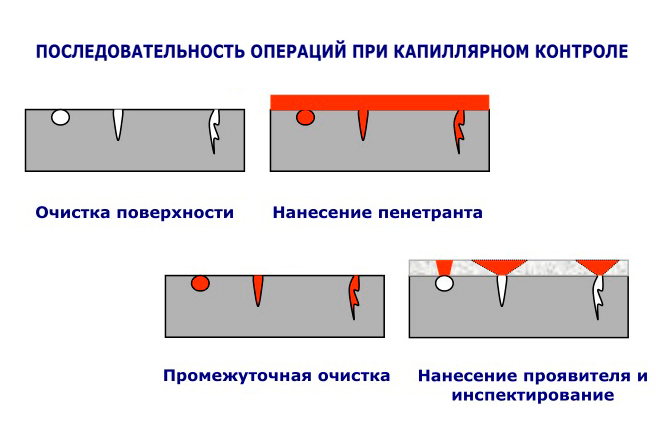

Cauruļvada defektu noteikšanas process tiek veikts šādi:

- Uz metināšanas šuves tiek uzklāta indikatorviela, penetrants. Tam ir spēja iekļūt mazākajos defektos kapilāro spēku iedarbībā. Līdz ar to metodes nosaukums.

- Apstrādāto virsmu notīra no uzklātās vielas, kas jau ir dziļi iesūkusies metālā.

- Uz augšu tiek uzklāts attīstītājs balta pulvera formā. Tas var būt talks, magnija oksīds vai cita viela. Tam ir svarīga īpašība - adsorbcija. Tas ir, tas var absorbēt citas vielas.

- Izstrādātājs sāk izvilkt penetrantu no plaisām, kas veido šuvju defektu zīmējumu uz baltā pulvera virsmas.Tajā pašā laikā indikators ir skaidri redzams ultravioletajos staros.

Šāda veida cauruļvadu defektu noteikšana parasti tiek izmantota, ja ir nepieciešams noteikt metāla virsmas defektus krustojumā. Tas ir bezjēdzīgi dziļiem defektiem. Un tas ir mīnuss. Galvenā priekšrocība ir ieviešanas vienkāršība.

Rezultāti

Lai pārbaudītu cauruļu savienojumus maģistrālajos cauruļvados, nav nepieciešams izmantot vienu defektu noteikšanas metodi. Katru apgabalu var tā vai citādi pārbaudīt. Izvēloties optimālo metodi, vispirms jāizvērtē, cik labi tai atbilst locītava. Piemēram, kapilārā metode ir piemērota ūdensvadiem, naftas un gāzes vadi tikai ultraskaņa.

Cauruļvada defektu noteikšana ir nepieciešama procedūra, kas ļauj novērtēt ieliktā cauruļvada kvalitāti un identificēt visus iespējamos trūkumus. To veic, izmantojot vairākas metodes. Procedūru labāk veikt cauruļvada uzstādīšanas stadijā, lai pēc darba pabeigšanas nesastaptos ar nepatīkamiem “pārsteigumiem” noplūžu vai plīsumu veidā.

Kuru metodi jūs vēlētos izmantot un kāpēc? Raksti komentāros. Kopīgojiet rakstu sociālajos tīklos un saglabājiet to grāmatzīmēs, lai nepazaudētu noderīgu informāciju.

Mēs arī iesakām noskatīties atlasītos videoklipus par mūsu tēmu.

Maģistrālo cauruļvadu lineārās daļas diagnostika.

Kā veikt metināto šuvju rentgena pārbaudi ražošanā.